Bagaimana teknologi stamping presisi tinggi dapat membentuk kembali standar baru manufaktur logam modern?

2025.08.06

2025.08.06

Berita Industri

Berita Industri

Teknologi Stamping Presisi Tinggi telah mencapai lompatan kualitatif dari stamping tradisional ke pembuatan presisi melalui sistem cetakan inovatif, peralatan tekanan canggih, dan teknologi kontrol cerdas. Artikel ini akan mempelajari bagaimana teknologi stamping presisi tinggi dapat mencapai kapasitas produksi yang menakjubkan sebesar 100000 buah per hari melalui multi stasiun mati progresif, gambar dalam, dan proses lainnya, sambil memastikan konsistensi sempurna dari bagian pertama ke bagian terakhir, memberikan solusi komponen logam yang lebih tepat dan ekonomis untuk berbagai industri.

Bagaimana teknologi die progresif multi stasiun dapat mencapai terobosan ganda dalam efisiensi dan akurasi?

Inti dari teknologi stamping presisi tinggi terletak pada desain sistem cetakan inovatifnya. Teknologi die progresif multi stasiun mengintegrasikan pemrosesan tradisional yang membutuhkan beberapa langkah ke dalam aliran kontinu, di mana bahan secara bertahap bergerak di dalam cetakan dan setiap stasiun melengkapi proses pembentukan tertentu. Desain terintegrasi ini tidak hanya meningkatkan efisiensi produksi, tetapi juga secara signifikan meningkatkan akurasi produk dengan mengurangi kesalahan penentuan posisi yang disebabkan oleh penanganan benda kerja.

Dalam hal kontrol presisi, mati progresif modern mengadopsi sistem panduan tingkat mikrometer dan teknologi kompensasi suhu. Kolom panduan presisi dan selongsong pemandu dicocokkan dengan izin yang dikendalikan dalam 0,005mm, dan ditambah dengan sistem pemantauan suhu waktu-nyata, memastikan bahwa cetakan dapat mempertahankan akurasi pembentukan yang stabil bahkan dalam kondisi kerja yang berkelanjutan. Teknologi ini sangat cocok untuk memproduksi bagian mikro dengan fitur geometris yang kompleks, seperti konektor presisi, rumah motorik mikro, dll.

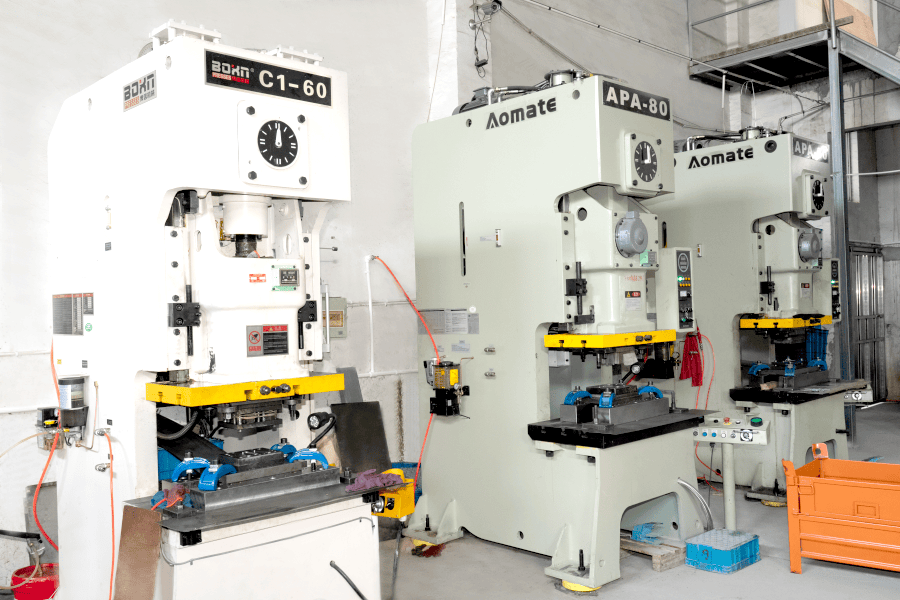

Peningkatan efisiensi produksi juga luar biasa. Dengan mengoptimalkan sistem pemberian makan dan tata letak proses, siklus stamping canggih modern dapat mencapai lebih dari 100 kali per menit, ditambah dengan sistem pengumpulan bahan otomatis, mencapai produksi 24 jam tanpa gangguan. Mode produksi yang efisien ini memungkinkan kapasitas produksi harian 100000 buah, sambil mengurangi biaya unit lebih dari 40%.

Bagaimana gambar yang dalam dan pembentukan kompleks dapat menembus batas teknologi pembentukan logam?

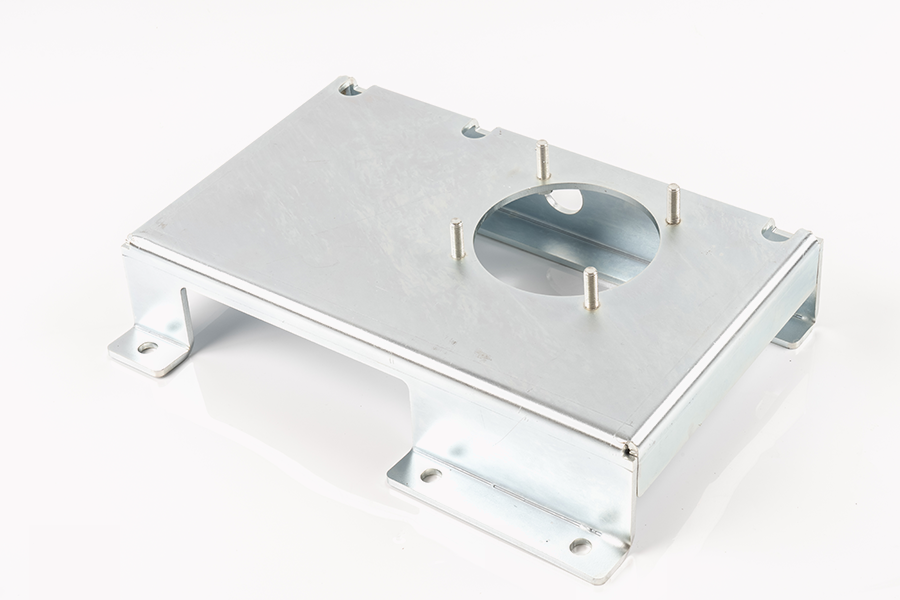

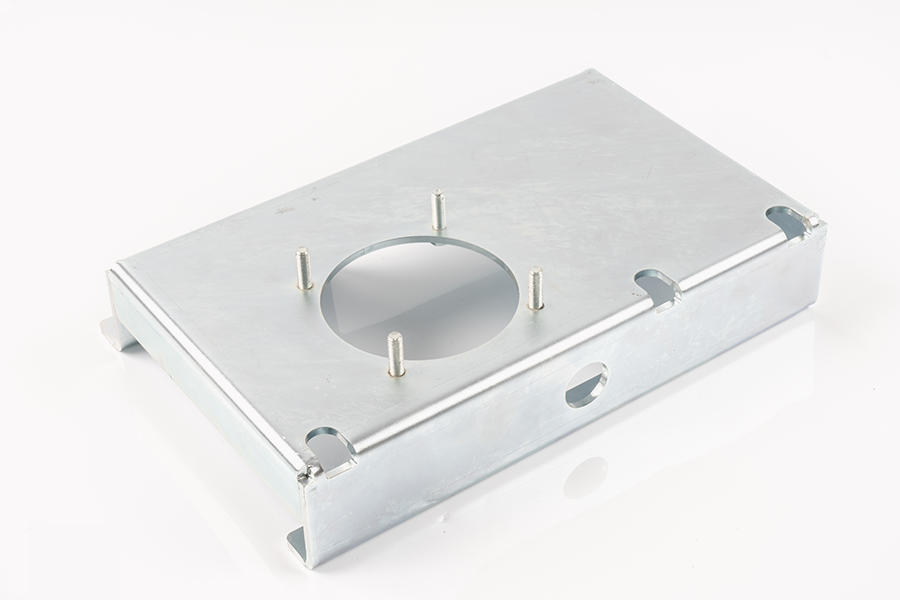

Teknologi menggambar dalam adalah proses utama lain dalam stamping presisi tinggi, yang menyebabkan deformasi plastik lembaran logam di bawah aksi cetakan, membentuk berbagai struktur tiga dimensi yang kompleks. Teknologi gambar dalam modern dapat membentuk fitur yang tepat seperti struktur multi-melengkung dan array mikropori dengan mengontrol aliran material secara tepat, memenuhi kebutuhan bidang kelas atas seperti kedirgantaraan dan peralatan medis.

Dalam hal kontrol proses, pers komposit mekanik hidrolik terbaru dilengkapi dengan sistem kontrol cerdas yang dapat menyesuaikan kecepatan dan tekanan secara real-time di seluruh proses pembentukan. Jaringan sensor canggih memantau status aliran bahan dan secara dinamis menyesuaikan parameter proses melalui algoritma kontrol loop tertutup, secara efektif memecahkan cacat umum seperti kerutan dan retak dalam gambar dalam tradisional. Kontrol proses yang cerdas ini memungkinkan rasio peregangan pamungkas dari peregangan mendalam untuk menembus keterbatasan tradisional dan mencapai tingkat yang belum pernah terjadi sebelumnya.

Dalam hal kontrol toleransi, stamping presisi tinggi modern dapat mencapai akurasi dimensi ± 0,01mm, dan kekasaran permukaan dapat mencapai RA0.4 μ m. Tingkat ketepatan ini cukup untuk memenuhi persyaratan sebagian besar rakitan presisi, sebagian menggantikan teknik pemrosesan mekanis tradisional. Perlu disebutkan bahwa produk presisi tinggi ini dapat mempertahankan konsistensi sempurna dari bagian pertama ke bagian terakhir, sangat mengurangi laju cacat produk.

Mengapa inovasi keragaman dan peralatan material dapat mencakup kisaran kebutuhan aplikasi terluas?

Keuntungan utama lainnya dari teknologi stamping presisi tinggi adalah kemampuan beradaptasi materi yang sangat baik. Lokakarya stamping modern dapat menangani lebih dari 30 jenis bahan logam, termasuk berbagai bahan khusus seperti stainless steel, paduan aluminium, paduan tembaga, dll. Kami telah mengembangkan rencana proses khusus berdasarkan karakteristik bahan yang berbeda, seperti perlakuan panas multi-tahap untuk baja berkekuatan tinggi dan perlakuan anti-lengket permukaan untuk paduan aluminium.

Inovasi peralatan adalah kunci untuk mendukung kemampuan ini. Investasi penekan tonase besar telah sangat memperluas jangkauan pemrosesan, mampu menangani segala sesuatu mulai dari komponen elektronik mikro hingga bagian struktural yang besar. Teknologi tekanan servo terbaru menyediakan kurva tekanan yang dapat disesuaikan terus menerus, yang dapat secara akurat sesuai dengan energi pembentukan sesuai dengan karakteristik material dan persyaratan produk. Pusat pemrosesan cetakan di bengkel ini dilengkapi dengan lima peralatan pemrosesan hubungan sumbu, yang dapat memproduksi cetakan presisi yang paling kompleks.

Transformasi cerdas juga telah membawa lompatan kualitatif dalam efisiensi produksi. Sistem MES tingkat lanjut mewujudkan manajemen digital dari seluruh proses produksi, dan setiap tautan dari penerbitan pesanan ke pengiriman produk dapat dilacak. Sistem jaringan perangkat memantau status produksi secara real-time, dan pemeliharaan prediktif sangat mengurangi downtime yang tidak direncanakan. Inovasi teknologi ini telah bersama-sama membangun ekosistem manufaktur yang cerdas untuk stamping presisi tinggi.

Eng

Eng