Stamping Metal Parts: Bagaimana mencapai pembuatan presisi dan produksi yang efisien?

2025.08.13

2025.08.13

Berita Industri

Berita Industri

Keuntungan Inti dari bagian logam stamping

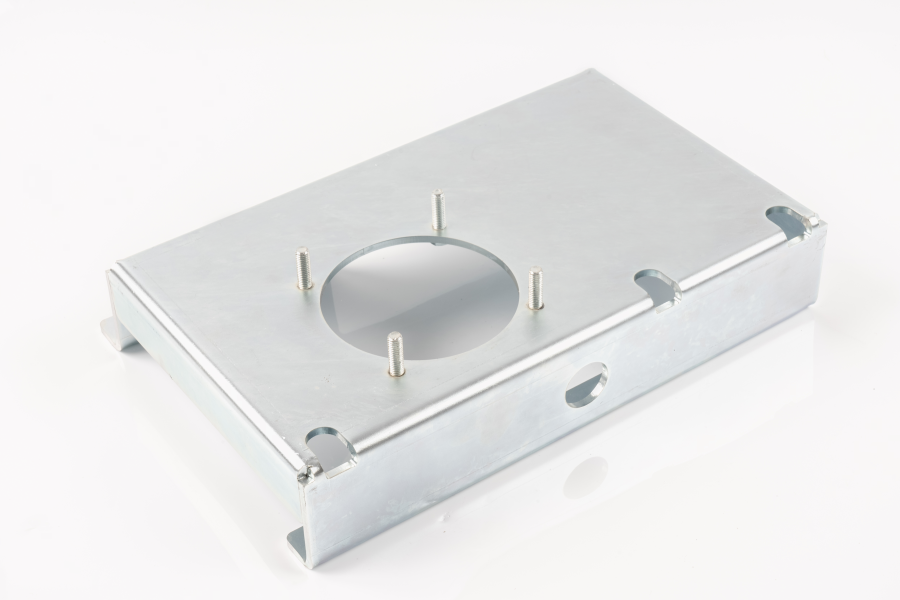

Pembentukan presisi tinggi: Bagian logam yang mencap Gunakan sistem cetakan presisi canggih, dan cetakan yang diproduksi melalui desain berbantuan komputer dan teknologi pemesinan presisi dapat mencapai persyaratan toleransi ultra-tinggi ± 0,01mm. Tingkat akurasi ini setara dengan 1/7 dari diameter rambut manusia, dan sepenuhnya dapat memenuhi persyaratan ukuran yang sangat menuntut dari instrumen presisi aerospace, konektor elektronik kelas atas, dan aplikasi lainnya. Bahan cetakan terbuat dari baja paduan berkualitas tinggi dan mengalami perlakuan panas khusus untuk memastikan bahwa akurasi awal dapat dipertahankan bahkan setelah jutaan proses stamping. Dikombinasikan dengan mesin stamping kekakuan tinggi dan sistem penentuan posisi yang cerdas, setiap bagian yang dicetak dapat mencapai konsistensi dimensi yang hampir sempurna, memberikan jaminan yang dapat diandalkan untuk proses perakitan berikutnya.

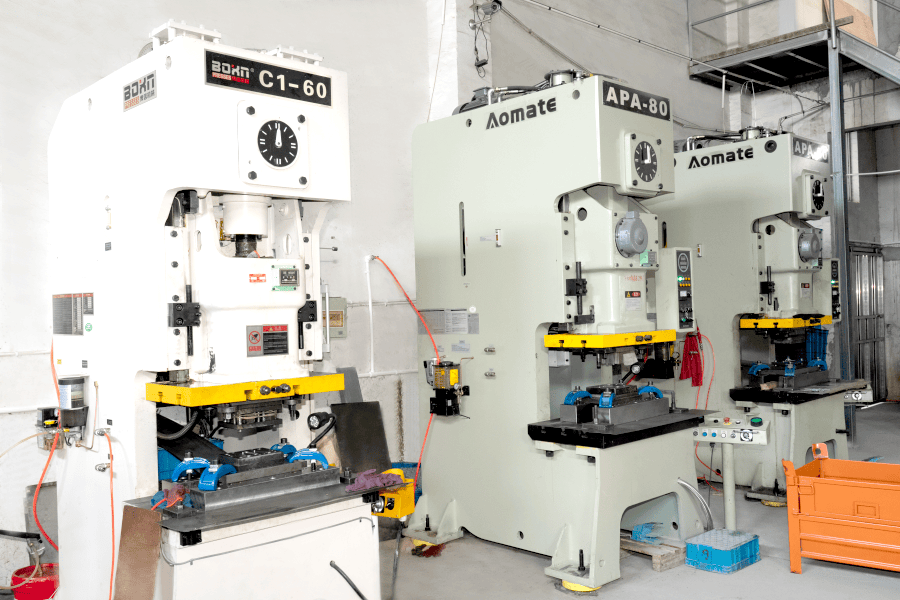

Produksi massal efisiensi tinggi: Jalur produksi stamping berkecepatan tinggi modern mengintegrasikan servo drive, pemberian makan otomatis, dan teknologi deteksi cerdas, dengan kecepatan operasi maksimum hingga 600 operasi stamping per menit. Jalur produksi standar dapat menghasilkan puluhan ribu keping per hari, yang 50-100 kali lebih efisien daripada pemesinan CNC tradisional. Teknologi cetakan kontinu yang sangat otomatis memungkinkan konversi dari bahan baku ke produk jadi diselesaikan dalam satu workstation, sangat mengurangi waktu turnover di antara proses. Kapasitas produksi yang efisien ini sangat cocok untuk bidang yang membutuhkan pembuatan skala besar, seperti suku cadang otomotif dan selongsong elektronik. Ini dapat dengan cepat menanggapi fluktuasi permintaan pasar dan mempersingkat siklus peluncuran produk.

Tingkat pemanfaatan material tinggi: Melalui optimasi tata letak cerdas menggunakan perangkat lunak CAD/CAM dan dikombinasikan dengan Multi Station Progressive Di Design, tingkat pemanfaatan material dari proses stamping umumnya mencapai lebih dari 95%. Algoritma sarang lanjutan dapat mengatur tata letak bagian -bagian di papan seperti teka -teki, meminimalkan limbah sudut semaksimal mungkin. Sistem daur ulang limbah juga dapat secara otomatis mengklasifikasikan dan mengumpulkan memo yang dihasilkan, mencapai hampir 100% bahan daur ulang. Dibandingkan dengan proses pemotongan tradisional, yang biasanya memiliki tingkat pemanfaatan material hanya 60-70%, teknologi stamping dapat menghemat perusahaan manufaktur 15-20% dari biaya bahan baku setiap tahun, sambil mengurangi dampak limbah industri terhadap lingkungan.

Pembentukan Struktur Kompleks: Teknologi stamping modern menembus keterbatasan pembentukan planar tradisional, dan melalui stamping komposit multi-arah dan proses pembentukan progresif, fitur geometris yang kompleks termasuk permukaan cembung cekung, flensa presisi, dan meninju mikro dapat diselesaikan dalam satu mesin. Pengenalan proses lanjutan seperti pembentukan hidrolik dan stamping panas telah membuat pemodelan 3D yang kompleks dari baja berkekuatan tinggi. Mengambil panel dalam pintu mobil sebagai contoh, proses tradisional membutuhkan lebih dari 10 bagian untuk dilas dan dirakit, tetapi sekarang melalui stamping presisi, struktur keseluruhan dapat dibentuk dalam sekali jalan, yang tidak hanya mengurangi bobot, tetapi juga secara signifikan meningkatkan kekuatan komponen dan akurasi perakitan. Teknologi cetakan terintegrasi ini mendefinisikan kembali kemungkinan desain komponen logam.

Perbandingan antara teknologi stamping dan pemrosesan tradisional

| Item perbandingan | Bagian logam yang mencap | Pemesinan tradisional (CNC, dll.) |

| Efisiensi produksi | Sangat tinggi (ideal untuk produksi massal) | Relatif rendah (cocok untuk kustomisasi batch kecil) |

| Kontrol biaya | Biaya per unit rendah (skala ekonomi) | Biaya per unit tinggi (lebih banyak intensif tenaga kerja/material) |

| Tingkat presisi | ± 0,01mm (tergantung pada presisi die) | ± 0,05mm (dipengaruhi oleh keausan pahat) |

| Kompatibilitas material | Baja, aluminium, tembaga, baja tahan karat, dll. | Logam, plastik, komposit |

| Fleksibilitas desain | Membutuhkan jamur (terbaik untuk desain yang difinalisasi) | Tidak diperlukan cetakan (ideal untuk prototipe) |

Mengapa memilih bagian logam yang dicap?

Pengurangan biaya dan peningkatan efisiensi: Proses bagian logam stamping mendorong kontrol biaya masing -masing potongan ke ekstrem melalui mode produksi yang sangat otomatis. Satu set cetakan presisi secara terus menerus dapat menghasilkan jutaan bagian yang identik, menghasilkan penurunan eksponensial dalam biaya pemrosesan satu bagian dengan meningkatnya output. Mengambil engsel pintu mobil sebagai contoh, biaya pemesinan CNC tradisional sekitar 15 yuan per potong, sementara produksi stamping dapat mengontrol biaya dalam 2 yuan. Keuntungan biaya ini terutama berasal dari tiga aspek: pertama, jalur produksi otomatis hanya membutuhkan 1-2 operator untuk mempertahankan operasi 24 jam, mengurangi biaya tenaga kerja sebesar 80%; Kedua, stamping berkecepatan tinggi (60-300 kali per menit) secara signifikan meningkatkan output per satuan waktu; Akhirnya, tingkat pemanfaatan material lebih dari 95% secara signifikan mengurangi limbah bahan baku. Untuk produk dengan permintaan tahunan lebih dari 100000 buah, total biaya proses stamping biasanya 40-60% lebih rendah dari pemesinan, menjadikannya pilihan yang paling hemat biaya untuk produksi skala besar.

Stabilitas Kualitas: Stabilitas kualitas proses stamping berasal dari karakteristik "cetakan satu kali". Cetakan presisi memastikan bahwa setiap bagian terbentuk dalam kondisi yang persis sama, menghilangkan fluktuasi kualitas yang disebabkan oleh keausan pahat, kesalahan penjepit, dan faktor -faktor lain dalam pemesinan tradisional. Data uji aktual menunjukkan bahwa nilai CPK dimensi kritis dari bagian yang dicap umumnya dapat mencapai 1,67 atau lebih tinggi (setara dengan level 4,5 σ), jauh lebih tinggi dari nilai pemesinan 1,33 (level 4 σ). Mengambil perumahan konektor elektronik sebagai contoh, dari 1 juta produk yang diproduksi oleh stamping, ukuran deviasi biasanya tidak melebihi 50 buah, sedangkan tingkat penyimpangan pemesinan CNC seringkali antara 300-500 buah. Konsistensi yang sangat baik ini sangat cocok untuk bidang -bidang seperti mobil dan peralatan medis yang membutuhkan pertukaran bagian yang tinggi, yang secara signifikan dapat mengurangi skrining dan pengerjaan ulang biaya pada jalur perakitan.

Desain Ringan: Teknologi Stamping Modern menggunakan baja kekuatan ultra-tinggi (UHSS) dan proses pembentukan panas untuk mencapai efek ringan yang signifikan sambil memastikan kekuatan struktural. Mengambil pilar B mobil sebagai contoh, suku cadang yang diproduksi menggunakan teknologi hot stamping dapat mengurangi berat sebesar 30-40% dibandingkan dengan struktur tradisional sambil mempertahankan kinerja keselamatan tabrakan yang sama. Ringan ini membawa manfaat tiga kali lipat: Pertama, mengurangi penggunaan material secara langsung menurunkan biaya produksi; Kedua, mengurangi berat badan secara keseluruhan dapat meningkatkan efisiensi bahan bakar (setiap penurunan berat badan 10% dapat mengurangi konsumsi bahan bakar sebesar 6-8%); Akhirnya, lebih sedikit konsumsi material berarti emisi karbon yang lebih rendah. Jalur produksi stamping fleksibel terbaru sekarang dapat mencapai produksi bahan campuran dengan ketebalan dan kekuatan yang berbeda, memberikan kebebasan yang belum pernah terjadi sebelumnya untuk desain produk yang ringan dan membantu industri manufaktur untuk bertransformasi menuju hijau.

Eng

Eng