Bagaimana cara mengendalikan toleransi dimensi dan kesalahan bentuk dan posisi selama produksi suku cadang presisi presisi tinggi?

2025.05.16

2025.05.16

Berita Industri

Berita Industri

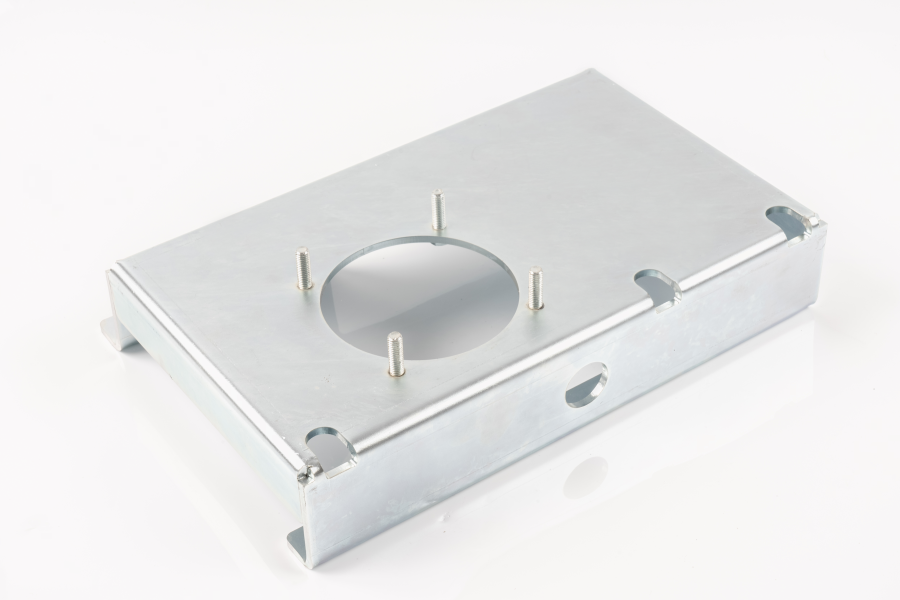

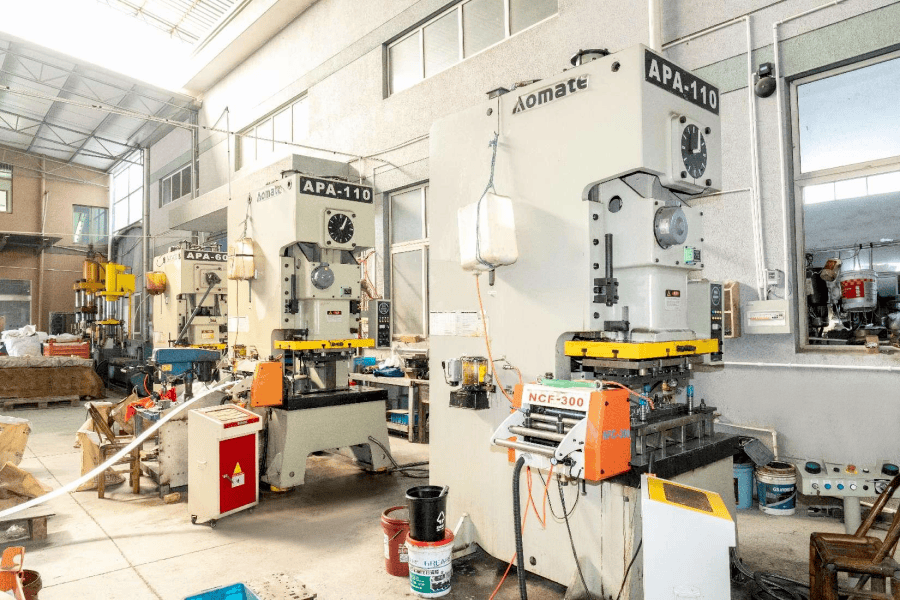

Dalam proses produksi Stamping presisi tinggi Bagian, kontrol toleransi dimensi dan kesalahan bentuk dan posisi adalah tugas dasar dan kritis. Tautan ini tidak hanya terkait dengan apakah bagian -bagian tersebut dapat memenuhi persyaratan dasar perakitan dan pencocokan, tetapi juga secara langsung mempengaruhi stabilitas, masa pakai layanan, dan kinerja akhir produk. Langkah -langkah kontrol telah terlibat sejak tahap desain cetakan. Cetakan adalah alat inti untuk mencapai stamping presisi tinggi. Melalui desain struktur rongga yang wajar, pencocokan dimensi, distribusi toleransi dan pembongkaran optimasi perangkat, ia dapat meletakkan fondasi untuk proses pembentukan selanjutnya. Selama desain, karakteristik rebound material, jalur deformasi dan arah kekuatan akan dianalisis, dan perangkat lunak simulasi akan digunakan untuk prediksi dan optimasi untuk secara efektif memperkirakan tren deformasi dan deviasi dimensi, dan diatur dari sumber.

Dalam proses produksi aktual, stabilitas peralatan pemrosesan dan akurasi manufaktur cetakan juga memainkan peran kunci. Menggunakan peralatan stamping dengan kekakuan tinggi dan karakteristik getaran rendah dapat mengurangi fluktuasi dampak dan gangguan getaran selama proses pembentukan. Cetakan perlu diposisikan secara akurat oleh pemesinan CNC presisi tinggi dan perakitan halus. Selain itu, kontrol cetakan cetakan juga merupakan indikator teknis yang penting. Bahan dan ketebalan pelat yang berbeda perlu cocok dengan ukuran celah yang berbeda untuk mengurangi gerinda, lekukan, dan variasi ketebalan.

Seleksi dan pra-perawatan bahan tidak dapat diabaikan. Konsistensi batch material yang sama secara langsung mempengaruhi kualitas pembentukan bagian stamping, terutama dalam kesempatan presisi tinggi, yang menempatkan persyaratan untuk kekuatan hasil, perpanjangan dan kekerasan bahan. Pelumasan, meratakan dan membersihkan bahan sebelum stamping dapat secara efektif mengurangi konsentrasi gesekan dan stres, sehingga mengurangi kesalahan yang disebabkan oleh deformasi yang tidak merata.

Kontrol proses adalah titik kunci lain untuk memastikan stabilitas dimensi. Dalam produksi, keakuratan pembentukan benda kerja secara bertahap akan dipastikan melalui pengaturan urutan stamping, koordinasi beberapa proses dan sistem penentuan posisi cetakan. Pada saat yang sama, untuk mengatasi masalah sulit rebound materi, metode kompensasi sering diperkenalkan dalam proses, dikombinasikan dengan penyesuaian struktur cetakan untuk mencapai offset deviasi.

Inspeksi kualitas sangat diperlukan dalam proses produksi. Dengan menetapkan standar inspeksi untuk dimensi utama dari setiap proses, menggunakan instrumen pengukuran seperti imajer, mesin pengukur tiga koordinat dan pengukur, produk jadi disampel atau sepenuhnya diperiksa untuk menemukan sumber kesalahan dan membuat penyesuaian. Dikombinasikan dengan metode kontrol proses statistik, tren kesalahan dapat dianalisis, peringatan dini dapat diberikan, dan kegagalan batch dapat dicegah.

Kontrol toleransi dimensi dan kesalahan bentuk dan posisi dari bagian prapsisi presisi tinggi adalah proyek sistematis yang membutuhkan koordinasi dalam berbagai tautan seperti desain, peralatan, cetakan, bahan, proses dan pengujian. Optimalisasi setiap detail dapat memberikan dukungan untuk peningkatan stabil dari kualitas produk jadi, yang mencerminkan persyaratan komprehensif manufaktur modern untuk efisiensi dan presisi. Dalam proses optimasi berkelanjutan dan peningkatan teknologi, produksi cap secara bertahap bergerak ke arah yang lebih cerdas dan berbasis data, meletakkan dasar yang kuat untuk pembuatan presisi.

Eng

Eng