Produksi Logam Presisi Presisi Tinggi dan Berkekuatan Tinggi: Kinerja Inti dan Teknologi Proses untuk Memenuhi Persyaratan Aplikasi yang Ketat

2025.06.04

2025.06.04

Berita Industri

Berita Industri

Selama proses pembuatan Bagian logam yang dicap , Akurasi dimensi, kekuatan tekan, ketahanan benturan dan kerataan permukaan adalah empat indikator kinerja inti untuk mengevaluasi kualitasnya. Indikator ini secara langsung menentukan apakah bagian -bagian tersebut dapat memenuhi persyaratan ketat dalam aplikasi praktis, terutama dalam skenario kritis yang membutuhkan kekuatan tinggi dan presisi tinggi.

Akurasi dimensi mengacu pada tingkat kecocokan antara dimensi bagian setelah stamping dan gambar desain selama proses produksi. Dalam teknologi stamping modern, akurasi dimensi adalah indikator utama untuk mengevaluasi kualitas bagian logam yang dicap. Bagian logam kami yang dicap dapat memastikan bahwa kesalahan dimensi bagian dikontrol dalam kisaran yang sangat kecil dan mencapai akurasi tingkat milimeter melalui cetakan yang tepat dan proses stamping berkecepatan tinggi. Akurasi ini sangat penting untuk skenario aplikasi utama seperti penguatan bingkai, perumahan motor, dan konektor presisi. Misalnya, dalam pembuatan rumah motor, setiap deviasi dimensi sedikit dapat menyebabkan perumahan ketidaksesuaian dengan komponen internal, mempengaruhi operasi normal motor. Oleh karena itu, kontrol dimensi presisi tinggi tidak hanya dapat meningkatkan akurasi kompatibilitas dan perakitan produk, tetapi juga memastikan fungsionalitas dan keamanan produk akhir.

Kekuatan tekan mengacu pada kemampuan suatu bagian untuk menahan deformasi atau pecah ketika mengalami tekanan eksternal. Bagian logam yang dicap sering digunakan untuk bagian struktural yang menahan kekuatan eksternal, sehingga kekuatan tekannya sangat penting. Misalnya, bala bantuan bingkai digunakan dalam industri otomotif untuk menahan dampak gaya eksternal pada badan mobil, dan bagian -bagian diperlukan untuk memiliki kekuatan tekan yang tinggi untuk memastikan bahwa struktur tubuh mobil dapat secara efektif dilindungi selama tabrakan. Dalam produksi suku cadang logam kami yang dicap, kekuatan tekan dijamin dengan memilih bahan berkekuatan tinggi dan mengoptimalkan aliran proses. Terutama ketika memproduksi beberapa bagian yang mengalami beban berat atau lingkungan bertekanan tinggi, kontrol yang tepat dari proses stamping dapat memaksimalkan sifat mekanik material dan memastikan stabilitas dan daya tahan bagian.

Dampak resistensi mengacu pada kemampuan suatu bagian untuk mempertahankan integritas struktural tanpa kerusakan ketika mengalami dampak instan atau getaran yang parah. Terutama di bidang manufaktur mobil, perumahan peralatan elektronik, dll., Bagian -bagian sering dipengaruhi oleh dampak atau getaran eksternal, sehingga resistensi dampak adalah standar kualitas yang sangat penting. Melalui pemilihan material yang wajar dan desain proses yang tepat, bagian logam kami yang dicap dapat memiliki ketahanan dampak yang baik sambil memastikan presisi tinggi. Ini berarti apakah itu digunakan untuk perangkat penyerapan energi tabrakan otomotif atau rumah pelindung untuk produk elektronik, bagian -bagian ini dapat mempertahankan kinerja yang stabil di lingkungan yang kompleks dan mengurangi kerusakan yang disebabkan oleh dampak eksternal.

Kerataan permukaan mengacu pada kehalusan dan kerataan permukaan suatu bagian, mencerminkan kehalusan proses stamping. Kerataan permukaan memiliki dampak penting pada penampilan, akurasi perakitan dan ketahanan korosi pada bagian tersebut. Untuk skenario aplikasi yang membutuhkan penampilan yang baik dan kualitas permukaan yang tinggi, seperti konektor presisi atau perumahan alat rumah, kerataan permukaan sangat penting.

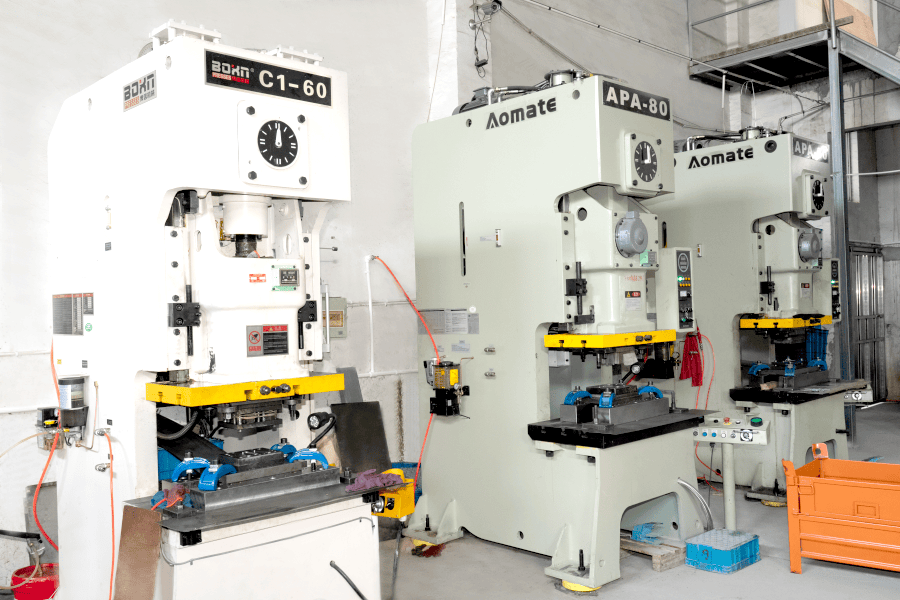

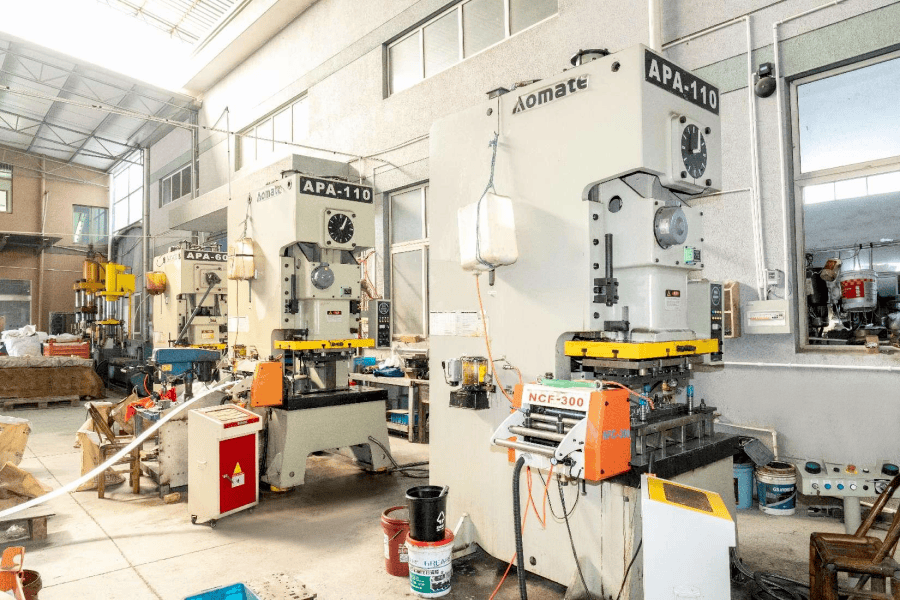

Menyediakan produksi bagian logam yang dicap teknis dengan ukuran yang berbeda, menggunakan berbagai teknologi proses stamping canggih untuk memastikan bahwa setiap bagian dapat memenuhi persyaratan presisi tinggi dan stabilitas tinggi. Secara khusus, kami terutama menggunakan tiga jenis cetakan cetakan-teknologi cetakan, cetakan kontinu dan cetakan langkah demi langkah. Kombinasi teknologi ini memungkinkan kami untuk memberikan solusi yang paling cocok untuk kebutuhan produksi yang berbeda.

Teknologi cetakan tunggal adalah teknologi cetakan stamping paling dasar, yang cocok untuk metode produksi stamping tunggal. Dengan teknologi cetakan tunggal, kami dapat memproses bagian lengkap dalam setiap stamping. Metode ini cocok untuk produksi batch kecil atau suku cadang dengan struktur yang relatif sederhana, dapat memberikan presisi tinggi, dan dapat sangat mengurangi waktu penggantian cetakan dan penyesuaian dalam produksi batch kecil.

Teknologi cetakan kontinu menggunakan beberapa langkah stamping cetakan untuk mencapai beberapa operasi pemrosesan di setiap stamping. Hal ini memungkinkan kami untuk terus melakukan proses stamping, geser, pembengkokan, dan proses lain yang berbeda pada mesin stamping tunggal untuk mencapai efisiensi produksi yang lebih tinggi. Dies kontinu cocok untuk produksi massal, terutama untuk bagian -bagian dengan struktur kompleks yang membutuhkan banyak operasi. Ini dapat sangat meningkatkan efisiensi produksi dan memastikan stabilitas dan konsistensi suku cadang.

Teknologi die langkah demi langkah cocok untuk skenario yang membutuhkan bentuk yang lebih kompleks dan halus dari bagian yang dicap. Die langkah demi langkah menggunakan beberapa stasiun stamping atau kombinasi die untuk secara bertahap menyelesaikan seluruh proses pembentukan bagian melalui konfigurasi mati satu kali dan operasi stamping multi-langkah yang berkelanjutan. Proses -proses ini biasanya termasuk geser, meninju, menekuk, peregangan, pembentukan, dll. Bentuk bagian secara bertahap akan disempurnakan dan disesuaikan dalam setiap langkah proses stamping sampai selesai. Teknologi ini biasanya digunakan untuk menghasilkan bagian dengan bentuk yang kompleks atau yang membutuhkan pemotongan presisi tinggi. Itu dapat meningkatkan keakuratan bagian -bagian dan memastikan konsistensi tinggi selama produksi massal.

Eng

Eng