Apa keuntungan unik dari menggunakan bagian logam yang dicap di manufaktur mobil?

2025.05.16

2025.05.16

Berita Industri

Berita Industri

1. Presisi dan Konsistensi Tinggi: Landasan Membangun Keandalan Struktural Otomotif

Manufaktur mobil memiliki persyaratan yang sangat ketat pada akurasi dimensi dan konsistensi perakitan suku cadang. Mengambil segel kompartemen mesin sebagai contoh, kesenjangan antara itu dan bagian -bagian di sekitarnya harus dikontrol dalam ± 0,1mm, jika tidak dapat menyebabkan kebocoran oli atau kebisingan abnormal; Dan penyimpangan dimensi dari konektor bingkai dapat secara langsung mempengaruhi kekakuan torsional tubuh, sehingga mengancam keselamatan berkendara. Proses stamping dapat mencapai kontrol dimensi tingkat milimeter atau bahkan sub-milimeter melalui sinergi cetakan presisi dan peralatan stamping berkecepatan tinggi. Misalnya, lantai belakang stamping terintegrasi dari Tesla Model 3 mengadopsi teknologi die progresif, dan satu stempel dapat melengkapi pembentukan permukaan melengkung kompleks dan iga penguatan. Kisaran toleransi dikontrol secara ketat dalam ± 0,02mm, yang mengurangi lebih dari 300 lasan dibandingkan dengan proses pengelasan tradisional. Ini tidak hanya meningkatkan kekakuan tubuh, tetapi juga secara signifikan mengurangi risiko penyimpangan dimensi yang disebabkan oleh deformasi pengelasan.

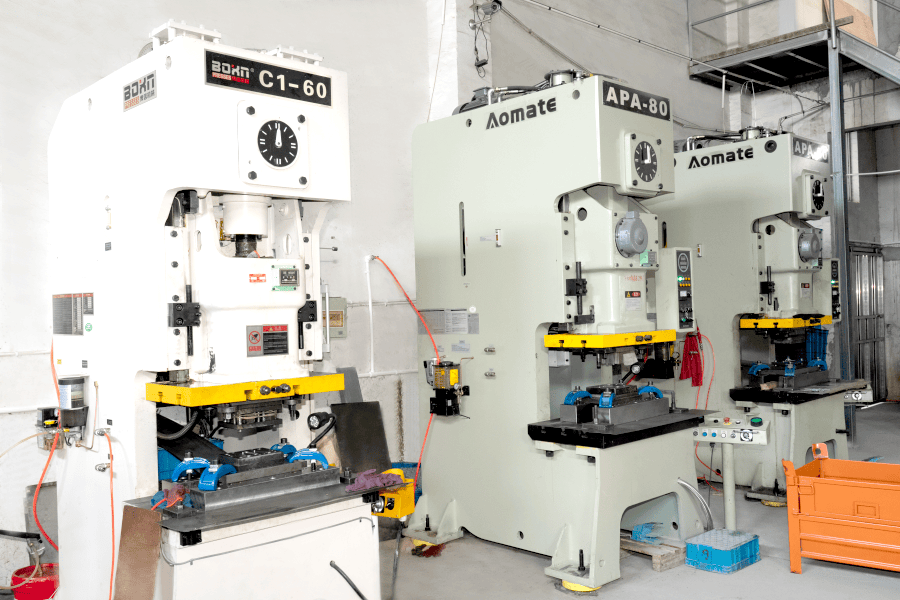

Dalam produksi massal, keuntungan konsistensi dari proses stamping lebih menonjol. Melalui kerja sama mesin tinju CNC dan sistem pemberian makan otomatis, satu jalur produksi dapat menghasilkan ribuan bagian stamping per jam, dan tingkat fluktuasi dimensi kurang dari 0,5%. Stabilitas ini sangat penting dalam produksi konektor presisi, kurung sensor dan bagian lainnya. Misalnya, dalam produksi stamping braket radar laser mengemudi cerdas tertentu, sistem deteksi online memantau deviasi dimensi secara real time, dan dikombinasikan dengan teknologi kompensasi keausan cetakan, konsistensi dimensi jutaan produk mencapai 99,99%, memastikan akurasi perakitan dan stabilitas sinyal modul radar.

2. Keseimbangan ringan dan kinerja: Teknologi inti yang mendorong revolusi kendaraan energi baru

Di bidang kendaraan energi baru, potensi ringan dan kekuatan struktural dari Bagian logam yang dicap sepenuhnya dilepaskan. Mengambil Audi A8 sebagai contoh, proporsi paduan aluminium di bagian body stampingnya setinggi 71%. Dengan mengoptimalkan proses distribusi dan stamping material, berat kendaraan berkurang 48kg dan kisaran jelajah meningkat sekitar 5% sambil memastikan keamanan tabrakan. Di balik pencapaian ini adalah kemampuan beradaptasi yang mendalam dari proses stamping untuk bahan berkekuatan tinggi. Sebagai contoh, stamping baja fase ganda (baja DP) dan transformasi fase yang diinduksi baja plastisitas (baja trip) perlu mengatasi kesulitan rebound bahan besar dan batas pembentukan rendah. Melalui perbaikan proses seperti stamping langkah demi langkah dan pemanasan lokal, pembentukan bentuk bahan yang kompleks dengan kekuatan tarik di atas 1000MPA dapat dicapai, sedangkan jumlah rebound dikontrol dalam 0,5%.

Dalam desain cangkang paket baterai, proses stamping selanjutnya menunjukkan keunggulan ganda integrasi yang ringan dan fungsional. Mengambil cangkang yang lebih rendah dari paket baterai kendaraan energi baru sebagai contoh, paduan aluminium 6 seri digunakan untuk membentuk tubuh yang terintegrasi melalui gambar yang dalam dan proses penebalan lokal, yang 30% lebih ringan dari solusi pengelasan stamping tradisional. Pada saat yang sama, melalui iga penguatan bawaan dan struktur penyerapan energi tabrakan, deformasi shell kurang dari 3mm di bawah dampak energi 10J, memenuhi standar uji tahan air IP67 dan 1 meter. Proses stamping juga dapat mewujudkan desain yang terintegrasi dari shell dan saluran air pendingin, dan efisiensi disipasi panas baterai dapat ditingkatkan lebih dari 20% dengan membasahi struktur microchannel.

3. Terobosan skala dalam biaya dan efisiensi: membentuk kembali rantai nilai manufaktur mobil

Keuntungan skala dari teknologi stamping sepenuhnya tercermin dalam manufaktur mobil. Mengambil jalur produksi panel bagian dalam dari model motor Toyota tertentu sebagai contoh, dengan mengadopsi multi-stasiun progresif dies dan penekan pukulan berkecepatan tinggi (frekuensi stamping 30 kali/menit), kapasitas produksi tahunan dari satu lini dapat mencapai 500.000 buah, yang 400% lebih efisien daripada cetakan stasiun tunggal tradisional. Melalui teknologi pengelasan laser dan algoritma optimasi tata letak, tingkat pemanfaatan material meningkat dari 65%menjadi 85%, dan biaya bahan baku per bagian berkurang 15%. Pada tahap desain cetakan, perangkat lunak simulasi digunakan untuk memprediksi aliran material dan distribusi tegangan, yang dapat mengurangi jumlah uji cetakan lebih dari 30%, lebih lanjut memperpendek siklus pengembangan.

Untuk kebutuhan yang disesuaikan, proses stamping juga menunjukkan fleksibilitas. Misalnya, di pasar modifikasi otomotif, sebuah perusahaan telah mencapai pergantian produk dengan cepat dari berbagai ukuran, dari pedal SUV hingga penutup kotak kargo truk pickup, melalui desain cetakan modular. Waktu pergantian dipersingkat dari 8 jam dalam proses tradisional menjadi 2 jam, dan biaya pergantian tunggal berkurang 60%. Kemampuan produksi yang fleksibel ini sangat penting dalam produksi batch kecil dan beberapa varietas baki baterai kendaraan energi baru, cangkang sel bahan bakar hidrogen, dll. Misalnya, pemasok cangkang sel bahan bakar dapat menyelesaikan seluruh proses dari desain hingga produksi massal dalam waktu 72 jam melalui penyesuaian cepat dari proses stamping, memenuhi persyaratan ketat pelanggan untuk siklus pengiriman.

4. Kualitas Permukaan dan Terobosan Fungsional: Menentukan Standar Baru untuk Suku Cadang Otomotif

Kualitas permukaan bagian logam yang dicap secara langsung terkait dengan daya tahan dan estetika mobil. Mengambil bagian cap sasis mobil sebagai contoh, kerataan permukaan harus mencapai RA0.8μm atau kurang untuk memastikan keseragaman dan kinerja anti-korosi lapisan elektroforetik. Dengan mengoptimalkan kecepatan stamping, kondisi pelumasan dan perlakuan permukaan cetakan (seperti pelapisan TD), goresan, kulit jeruk dan cacat lainnya dapat dikurangi secara efektif, dan laju cacat lapisan dapat dikurangi dari 3% menjadi di bawah 0,5%. Dalam model kelas atas, bagian-bagian stamping sering perlu memenuhi persyaratan permukaan khusus seperti pemolesan cermin atau etsa tekstur. Sebagai contoh, gril asupan udara dari model merek mewah telah mencapai akurasi garis 0,01mm dan efek visual tiga dimensi melalui presisi prapisi dan proses etsa kimia.

Dalam hal fungsionalitas, teknologi stamping mendorong pengembangan komponen menuju integrasi dan kecerdasan. Misalnya, rumah motor dari kendaraan energi baru dicap dengan sirip disipasi panas dan struktur pelindung elektromagnetik, yang meningkatkan efisiensi disipasi panas sebesar 30% dan mengurangi gangguan elektromagnetik di bawah -80dB; Sementara braket sensor mengemudi pintar dicap dengan alur pemandu terintegrasi dan lubang penentuan posisi, sehingga akurasi pemasangan modul radar mencapai ± 0,05mm dan mengurangi penggunaan fiksasi tambahan. Proses stamping juga dapat mewujudkan desain inovatif seperti struktur sarang lebah ringan dan pelat ketebalan variabel. Misalnya, sinar anti-tabrakan pintu dari model tertentu dicap dengan area penebalan lokal, yang mengurangi berat sebesar 10% dan meningkatkan energi penyerapan tabrakan samping sebesar 25%.

Eng

Eng