Bagaimana pemrosesan utas internal merevolusi manufaktur modern?

2025.09.17

2025.09.17

Berita Industri

Berita Industri

Apa itu pemrosesan utas internal dan mengapa itu penting?

Definisi pemrosesan utas internal

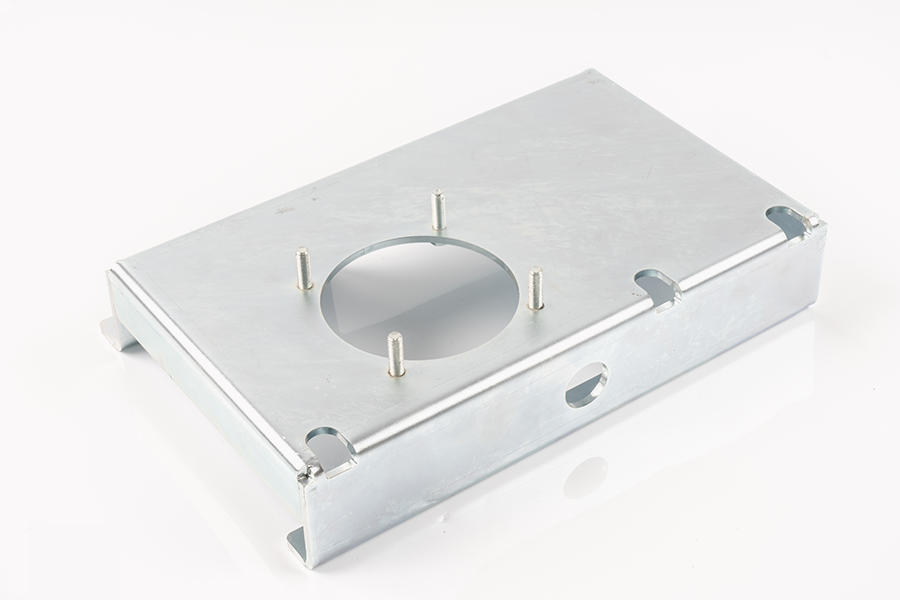

Pemrosesan utas internal Mengacu pada proses pembuatan yang digunakan untuk membuat benang di dalam lubang atau rongga komponen, memungkinkannya untuk menerima sekrup, baut, atau pengencang berulir lainnya. Proses ini biasanya melibatkan penyadapan, yang menggunakan alat pemotong untuk membentuk pola benang heliks pada permukaan interior lubang. Pemrosesan utas internal sangat penting untuk berbagai aplikasi, dari mekanisme pengencang dalam rakitan mekanis hingga memastikan kesesuaian dan penyelarasan yang tepat dari komponen yang berbeda dalam sistem.

Benang internal umumnya digunakan pada bagian -bagian yang memerlukan pengikat ke komponen lain, seperti rumah mesin, pipa, dan konektor. Pemrosesan utas internal Membutuhkan ketepatan dan akurasi untuk memastikan bahwa utasnya seragam, kuat, dan mampu menahan pengikat dengan aman di bawah tekanan atau beban. Proses ini biasanya membutuhkan mesin khusus, seperti mesin penyadapan atau mesin CNC, untuk membuat utas berkualitas tinggi dengan ukuran, pitch, dan kedalaman yang benar.

Peran dalam industri pemesinan dan manufaktur presisi

Pemrosesan utas internal memainkan peran penting dalam industri pemesinan dan manufaktur presisi. Ini digunakan dalam produksi komponen yang membutuhkan mekanisme pengikat yang Danal dan aman untuk perakitan dan fungsi. Dalam industri seperti otomotif, kedirgantaraan, dan elektronik, utas internal sangat penting untuk bergabung dengan suku cadang dan memastikan penyelarasan yang tepat, distribusi beban, dan stabilitas mekanis.

Keakuratan pemrosesan utas internal secara langsung memengaruhi kualitas dan kinerja produk akhir. Misalnya, dalam industri otomotif, komponen seperti blok mesin, rumah transmisi, dan bingkai struktural sering membutuhkan benang internal yang diproduksi dengan tepat untuk mengakomodasi baut dan sekrup. Kemampuan untuk secara konsisten membuat benang dengan toleransi yang ketat memastikan bahwa pengencang pas dan tetap aman, bahkan di bawah tekanan atau getaran yang berat.

Di industri dirgantara, di mana keamanan dan keandalan adalah yang terpenting, Pemrosesan utas internal harus memenuhi standar yang ketat. Teknik pembuatan presisi, termasuk pemesinan CNC dan alat threading canggih, digunakan untuk memastikan bahwa utas internal secara konsisten akurat dan bebas dari cacat, mencegah potensi kegagalan dalam sistem kritis.

Perbedaan antara pemrosesan utas internal dan eksternal

Pemrosesan utas internal berbeda dari pemrosesan utas eksternal dengan cara utas dibuat dan di mana mereka diterapkan. Sementara benang internal dipotong ke bagian dalam komponen, benang eksternal terbentuk pada permukaan luar suatu bagian. Perbedaan ini memainkan peran penting dalam bagaimana komponen digunakan dalam perakitan akhir.

Utas internal: Benang ini terbentuk di dalam lubang atau rongga dan biasanya digunakan untuk menerima pengencang, seperti sekrup atau baut. Contoh umum bagian yang membutuhkan utas internal termasuk kacang -kacangan, badan katup, dan sisipan berulir.

Utas eksternal: Benang eksternal dibuat di bagian luar komponen, seperti pada baut, sekrup, dan batang. Benang ini dirancang agar masuk ke dalam lubang atau kacang-kacangan yang sudah ada sebelumnya, menjadikannya penting untuk pengikat yang aman dalam rakitan mekanis.

Metode manufaktur untuk utas internal dan eksternal dapat serupa, seperti mengetuk utas internal dan memutar atau threading untuk utas eksternal. Namun, utas internal memerlukan peralatan khusus, seperti mesin penyadapan atau mesin bubut CNC dengan fungsi penyadapan, untuk secara akurat membuat utas dalam ruang terbatas. Pemrosesan utas eksternal, di sisi lain, mungkin memerlukan alat threading seperti mati atau kepala threading yang bekerja dengan diameter luar material.

Sementara kedua proses sangat penting untuk fungsionalitas banyak sistem mekanik, pilihan antara pemrosesan utas internal dan eksternal tergantung pada persyaratan desain dan perakitan. Kedua proses harus dieksekusi dengan presisi untuk memastikan kesesuaian, kekuatan, dan keandalan yang tepat dalam komponen jadi.

Bagaimana pemrosesan utas internal dibandingkan dengan metode threading lainnya?

| Aspek | Pemrosesan utas internal | Pemrosesan utas eksternal |

| Aplikasi | Lubang di dalam atau silinder | Pada batang, baut, poros |

| Presisi | Toleransi yang lebih tinggi, komponen yang lebih kecil | Bagus untuk koneksi eksternal yang mengandung beban |

| Alat yang digunakan | Ketukan, pabrik utas, pengukur benang | Mati, mesin bubut, pemotongan benang CNC |

| Industri | Elektronik, Otomotif, Aerospace | Konstruksi, mesin berat, saluran pipa |

Apa saja tantangan dalam pemrosesan utas internal?

Menangani diameter kecil dan threading lubang dalam

Salah satu tantangan utama di Pemrosesan utas internal menangani diameter kecil dan utas lubang dalam. Saat bekerja dengan bagian atau komponen kecil dengan rongga dalam, menjadi sulit untuk memastikan benang dipotong secara seragam tanpa mempengaruhi integritas material. Seiring meningkatnya kedalaman lubang, menjadi lebih sulit untuk mempertahankan kualitas benang yang konsisten sepanjang lubang. Alat dan peralatan khusus, seperti ketukan lubang yang dalam , diminta untuk mengatasi tantangan ini sambil mempertahankan ketepatan tinggi.

Pakaian pahat dan risiko kerusakan

Keausan alat dan kerusakan adalah risiko umum dalam pemrosesan utas internal, terutama ketika berhadapan dengan bahan keras atau operasi pemesinan berkecepatan tinggi. Tepi pemotongan keran atau pabrik benang secara bertahap lelah seiring waktu karena gesekan intens dan panas yang dihasilkan selama proses threading. Keausan ini dapat mempengaruhi keakuratan utas dan dapat menyebabkan kegagalan atau kerusakan pahat, mengganggu produksi. Produsen harus sering memantau kondisi alat dan mengganti alat pada interval yang sesuai untuk mempertahankan kualitas utas dan menghindari downtime yang tidak terduga.

Kekerasan material yang mempengaruhi efisiensi proses

Itu kekerasan dari materi yang diulir memainkan peran penting dalam efisiensi pemrosesan utas internal. Bahan yang lebih keras, seperti stainless steel atau titanium, membutuhkan perkakas khusus dan kecepatan pemotongan yang lebih lambat untuk menghindari keausan pahat prematur. Selain itu, bahan -bahan ini dapat menghasilkan lebih banyak panas selama pemrosesan, yang dapat mempengaruhi umur alat dan kualitas utas. Pilihan alat yang tepat dan parameter pemotongan sangat penting untuk memastikan proses threading efisien dan efektif saat bekerja dengan bahan keras.

Mempertahankan akurasi dalam produksi volume tinggi

Mempertahankan akurasi yang konsisten selama Produksi volume tinggi adalah tantangan yang signifikan dalam pemrosesan utas internal. Saat memproduksi sejumlah besar komponen, bahkan penyimpangan kecil dalam kualitas utas dapat menyebabkan cacat dan peningkatan biaya. Tantangannya terletak pada memastikan bahwa setiap komponen memenuhi spesifikasi yang diinginkan meskipun ada pakaian potensial, variasi material, atau faktor lingkungan. Mesin canggih, seperti mesin CNC dengan sistem umpan balik real-time, sangat penting untuk mempertahankan akurasi dan meminimalkan variasi dalam lingkungan produksi volume tinggi.

Bagaimana teknologi meningkatkan pemrosesan utas internal?

CNC dan mesin threading otomatis

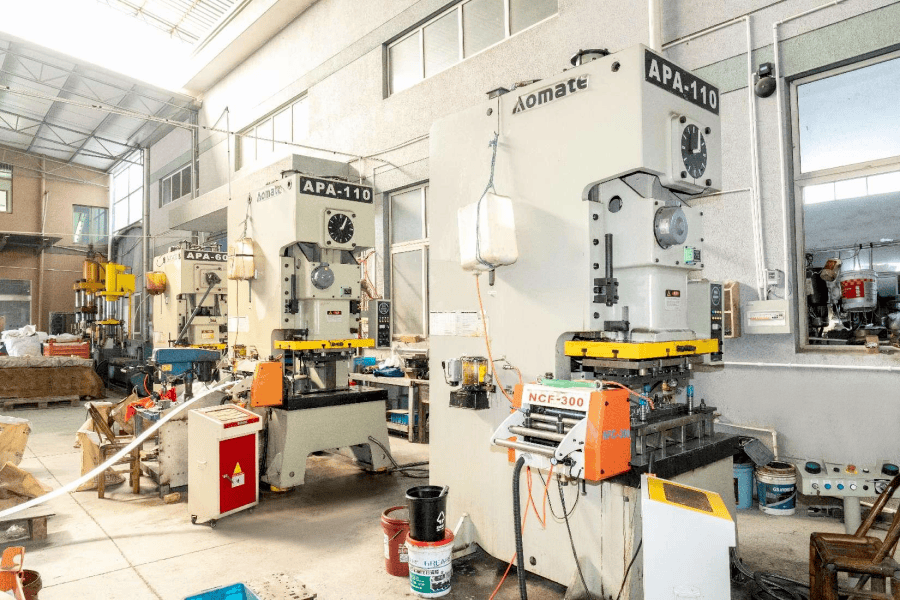

Kemajuan masuk CNC dan mesin threading otomatis telah sangat meningkatkan ketepatan dan efisiensi pemrosesan utas internal. Mesin -mesin ini dilengkapi dengan sistem kontrol canggih yang memungkinkan pemotongan benang yang sangat akurat dan konsisten. Mesin CNC dapat secara otomatis menyesuaikan kecepatan pemotongan dan jalur alat untuk mengakomodasi berbagai bahan dan profil benang, mengurangi kesalahan manusia dan memastikan kinerja yang optimal. Otomasi juga meningkatkan tingkat produksi, memungkinkan produsen untuk memenuhi kebutuhan permintaan tinggi sambil mempertahankan toleransi yang ketat.

Tap dan pabrik benang yang dilapisi untuk masa pakai alat yang lebih lama

Untuk memerangi keausan alat dan memperluas masa pakai, banyak produsen sekarang menggunakan ketukan yang dilapisi and Pabrik Thread . Pelapis ini, seperti titanium nitrida (timah) atau karbon seperti berlian (DLC), membantu mengurangi gesekan dan penumpukan panas selama proses threading, memungkinkan alat untuk bertahan lebih lama dan mempertahankan kinerja pemotongan. Alat yang dilapisi sangat bermanfaat ketika bekerja dengan bahan yang lebih keras, karena mengurangi kemungkinan kerusakan pahat dan membantu menjaga kualitas utas selama proses produksi yang diperpanjang.

Sistem Pemantauan Digital untuk Presisi Real-Time

Sistem Pemantauan Digital semakin terintegrasi ke dalam mesin pemrosesan utas internal untuk memberikan presisi waktu nyata. Sistem ini menggunakan sensor dan mekanisme umpan balik untuk terus memantau faktor -faktor seperti kedalaman utas, pitch, dan penyelarasan selama proses threading. Hal ini memungkinkan produsen untuk mendeteksi dan memperbaiki penyimpangan dari spesifikasi secara instan, memastikan bahwa utas tetap dalam toleransi di seluruh produksi. Sistem digital juga dapat mengotomatisasi penyesuaian terhadap parameter pemesinan, lebih meningkatkan kontrol proses dan mengurangi intervensi manusia.

Pelumas ramah lingkungan dan metode pendinginan

Masalah lingkungan telah menyebabkan pengembangan Pelumas ramah lingkungan dan metode pendinginan dalam pemrosesan utas internal. Cairan pemotongan tradisional dapat berbahaya bagi lingkungan, tetapi pelumas yang lebih baru dan lebih berkelanjutan dirancang untuk memberikan pendinginan dan pelumasan yang diperlukan tanpa merusak ekosistem. Selain itu, teknik pendinginan canggih, seperti pelumasan kuantitas minimum (MQL), membantu mengurangi penggunaan cairan dan meningkatkan efisiensi proses threading sambil meminimalkan limbah.

Kapan produsen harus memilih solusi pemrosesan utas internal?

Untuk komponen yang membutuhkan koneksi yang kompak dan tepat

Pemrosesan utas internal sangat ideal untuk komponen yang membutuhkan koneksi yang kompak dan tepat. Ini termasuk aplikasi di mana ruang terbatas dan pengikat yang aman dan andal diperlukan dalam area terbatas. Dalam industri seperti elektronik, otomotif, dan kedirgantaraan, utas internal sering digunakan untuk rakitan kompak yang membutuhkan koneksi yang tepat dan aman untuk memastikan keamanan dan fungsionalitas. Memilih pemrosesan utas internal dalam aplikasi ini memastikan bahwa pengencang pas, memberikan daya tahan dan kinerja yang tahan lama.

Untuk industri di mana keamanan dan keandalan sangat penting

Dalam industri seperti kedirgantaraan, otomotif, dan manufaktur medis, keamanan dan keandalan adalah yang terpenting. Pemrosesan utas internal memastikan bahwa pengencang, seperti baut atau sekrup, ditahan dengan aman, mengurangi risiko kegagalan. Threading internal yang akurat sangat penting dalam lingkungan stres tinggi di mana integritas koneksi dapat secara langsung mempengaruhi keamanan sistem. Produsen harus memilih solusi pemrosesan utas internal di industri ini untuk memastikan bahwa komponen dirakit dengan benar dan memenuhi standar keselamatan yang ketat.

Untuk produksi skala besar dengan toleransi yang ketat

Saat memproduksi sejumlah besar bagian yang membutuhkan presisi tinggi, seperti dalam manufaktur massal atau aplikasi industri volume tinggi, pemrosesan utas internal adalah solusi yang ideal. Mempertahankan kualitas utas yang konsisten di seluruh proses produksi besar sangat penting untuk mencegah cacat dan memastikan integritas produk akhir. Dengan menggunakan mesin canggih seperti sistem CNC, produsen dapat menghasilkan volume besar komponen dengan toleransi yang ketat, mengurangi limbah dan meningkatkan efisiensi keseluruhan.

Apa masa depan pemrosesan utas internal?

Sistem Pemesinan Cerdas yang Digerakkan AI

Itu future of Pemrosesan utas internal diharapkan akan sangat dipengaruhi oleh sistem pemesinan pintar yang digerakkan oleh AI. Sistem ini menggunakan kecerdasan buatan untuk mengoptimalkan jalur pemotongan, menyesuaikan parameter secara real-time, dan memprediksi keausan pahat. AI juga dapat membantu mendeteksi masalah dalam proses threading sebelum terjadi, mengurangi waktu henti dan memastikan utas berkualitas lebih tinggi. Ketika teknologi AI terus maju, pemrosesan utas internal akan menjadi lebih otomatis dan efisien, memungkinkan produsen untuk mencapai presisi dan produktivitas yang lebih besar.

Integrasi manufaktur aditif dengan threading

Pembuatan aditif (Pencetakan 3D) semakin terintegrasi dengan proses threading tradisional. Kombinasi ini memungkinkan untuk pembuatan bagian -bagian kompleks dengan benang internal dalam satu proses yang mulus, mengurangi kebutuhan untuk langkah -langkah pemesinan yang terpisah. Ketika teknologi pencetakan 3D membaik, kemungkinan akan menjadi metode yang lebih umum untuk memproduksi komponen dengan utas internal, terutama di industri di mana diperlukan bagian-bagian yang disesuaikan atau batch kecil.

Pertumbuhan Permintaan Global dalam EV, Aerospace, dan Mikroelektronika

Itu global demand for components in industries such as electric vehicles (EVs), aerospace, and microelectronics is driving growth in Pemrosesan utas internal . Ketika industri-industri ini terus berkembang, kebutuhan akan bagian-bagian presisi dengan utas internal berkualitas tinggi akan meningkat. Produsen perlu beradaptasi dengan tuntutan ini dengan mengadopsi teknologi threading canggih yang memastikan efisiensi dan konsistensi di berbagai aplikasi.

Praktik pemesinan berkelanjutan dan efisiensi energi

Keberlanjutan menjadi faktor yang semakin penting dalam manufaktur. Masa depan Pemrosesan utas internal akan melihat fokus yang berkelanjutan pada pengurangan konsumsi energi dan meminimalkan dampak lingkungan dari operasi pemesinan. Praktik pemesinan yang berkelanjutan, seperti mesin hemat energi, cairan pemotongan ramah lingkungan, dan proses produksi yang dioptimalkan, akan menjadi standar dalam industri ini. Pergeseran ke arah keberlanjutan ini akan membantu produsen mengurangi jejak karbon mereka dan berkontribusi pada masa depan yang lebih bertanggung jawab terhadap lingkungan.

Eng

Eng