Dapatkah Teknologi Die Progresif Tingkat Lanjut Memberikan Toleransi Mendekati Nol pada Stamping Logam Volume Tinggi?

2025.12.17

2025.12.17

Berita Industri

Berita Industri

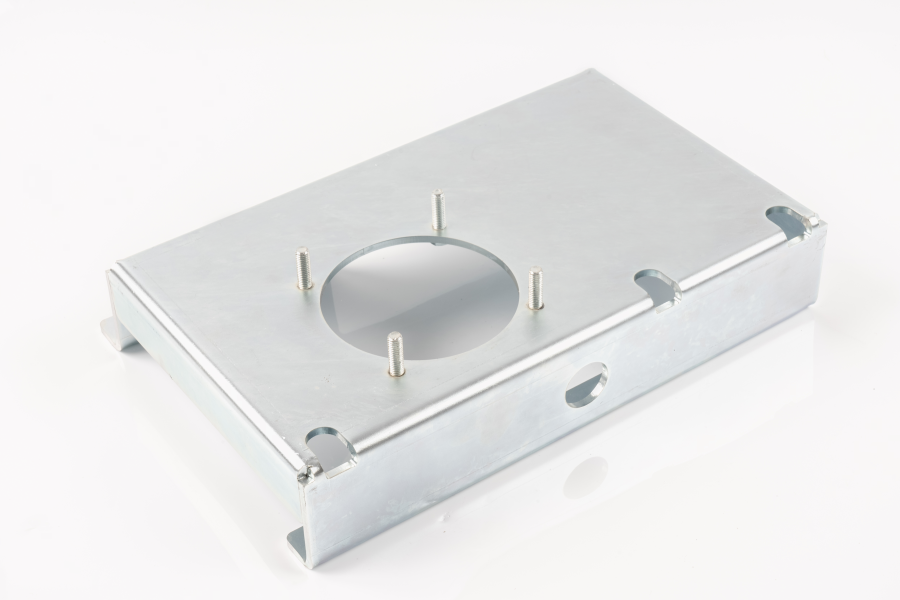

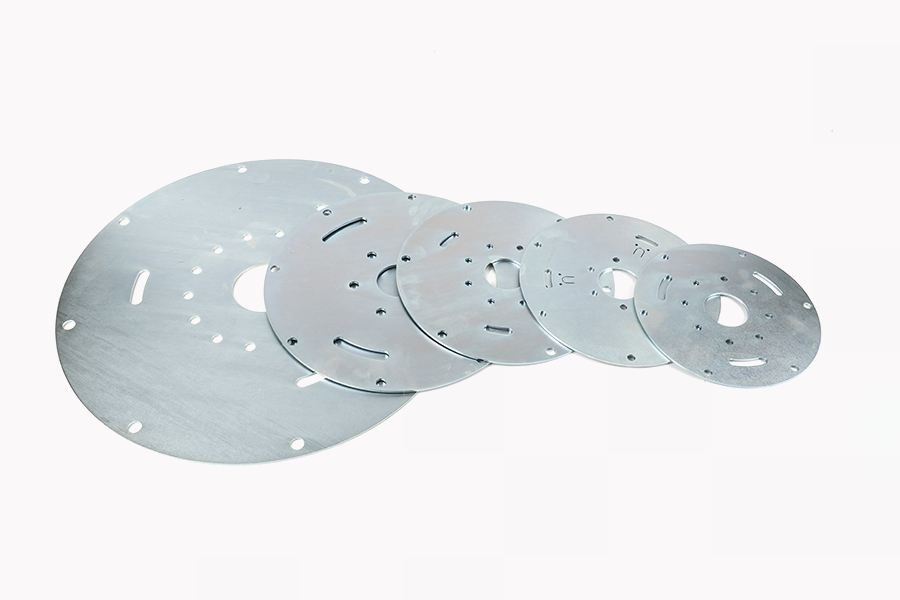

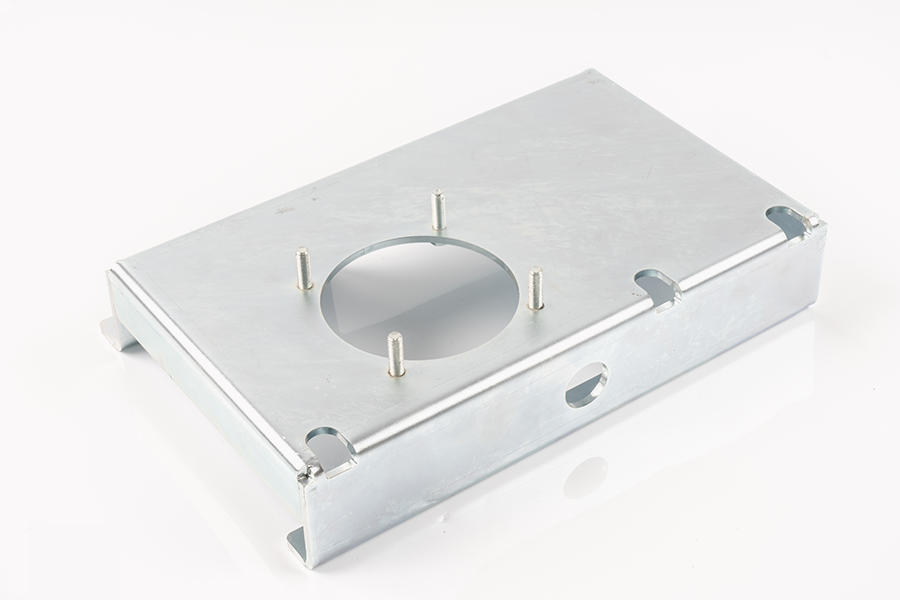

Sebuah bengkel pemrosesan logam khusus telah meluncurkan penjelasan teknis mendalam tentang kemampuan eksklusif dan luasnya Stempel Presisi Tinggi , menekankan sintesis teknologi cetakan mutakhir, kontrol pers yang canggih, dan keserbagunaan material yang tak tertandingi. Misi intinya adalah menyediakan stempel logam presisi yang rumit dengan akurasi, kemampuan pengulangan, dan efisiensi biaya yang sangat tinggi, berapa pun volume produksinya, mulai dari prototipe hingga produksi massal. Tinjauan mendetail ini hanya berfokus pada prinsip-prinsip teknik terapan dan arsitektur operasional yang memungkinkan kinerja terdepan di industri ini.

Triad of Die Technology: Menguasai Kompleksitas dan Volume

Landasan kemampuan presisi perusahaan terletak pada penerapan strategis tiga teknologi cetakan berbeda: cetakan progresif multi-stasiun, cetakan progresif standar, dan cetakan pukulan tunggal.

Teknologi Die Progresif Multi-Stasiun: T Ini adalah proses andalan yang digunakan untuk komponen bervolume tertinggi dan paling rumit. Dalam pengaturan ini, satu strip stok logam diumpankan secara otomatis melalui serangkaian stasiun, dengan setiap stasiun melakukan satu atau lebih operasi secara bersamaan—baik itu pelubangan, pembengkokan, atau penarikan dangkal. Keuntungan teknis utamanya adalah integrasi lengkap dan rangkaian operasi, yang secara inheren meminimalkan penanganan komponen, menghilangkan kesalahan kumulatif, dan mempercepat waktu siklus secara drastis. Pameran bagian yang dihasilkan akurasi yang sangat baik dan diproduksi dengan kecepatan yang berkontribusi langsung terhadap pencapaian kapasitas produksi satu hari hingga mencapai 100.000 keping , yang merupakan pendorong utama dalam mengurangi biaya satuan untuk stempel yang rumit.

Mati Progresif Standar: Digunakan untuk komponen bervolume tinggi dengan kompleksitas yang sedikit lebih sedikit atau material yang memerlukan penanganan khusus pada setiap tahap. Ini masih bergantung pada pengumpanan strip secara terus menerus namun menawarkan fleksibilitas desain untuk operasi yang mungkin memerlukan lebih banyak ruang atau tindakan mekanis yang berbeda antar tahap.

Teknologi Punch Die Tunggal: Dicadangkan terutama untuk pembuatan prototipe, komponen khusus bervolume rendah, atau suku cadang yang memerlukan operasi tunggal dengan tonase tinggi yang sangat terkontrol (seperti ukuran akhir atau blanking). Hal ini memastikan bahwa pengembangan awal dan jangka pendek pun memenuhi standar toleransi ketat yang sama yang diterapkan pada barang-barang yang diproduksi secara massal.

Rekayasa Presisi: Membentuk Geometri Kompleks

Teknologi ini memfasilitasi serangkaian proses pembentukan yang sangat terspesialisasi yang mampu menciptakan struktur presisi yang sebelumnya dianggap sulit, bahkan mustahil, dicapai melalui metode tradisional.

Kemampuan pembentukan utama meliputi:

Gambar Dalam: Ini adalah kompetensi inti, yang memungkinkan terciptanya struktur yang kompleks dan mulus dengan kedalaman bagian akhir melebihi diameternya. Proses ini memerlukan kontrol yang sangat presisi terhadap aliran material, ketegangan, dan tekanan untuk mencegah kerutan, robekan, atau ketebalan dinding yang tidak konsisten. Keahlian perusahaan di bidang ini memungkinkan produksi stempel dalam yang paling rumit secara konsisten toleransi ketat dan pengulangan sempurna dari bagian pertama hingga bagian terakhir.

Flensa: Proses pembengkokan tepi material untuk membentuk bibir, sering digunakan untuk penguatan struktur atau untuk membuat permukaan penyambung.

Meninju dan Mengosongkan: Digunakan untuk membuat susunan lubang mikro yang presisi dan kontur eksternal yang rumit, yang mana penyelarasan dan kontrol duri sangat penting untuk kualitas perakitan akhir.

Permukaan Multi-Melengkung: Kontrol proses gabungan memungkinkan pembentukan komponen yang menampilkan kurva multi-sumbu yang tidak seragam, yang sering kali diperlukan dalam desain produk yang modern dan padat.

Infrastruktur Teknologi: Pengepresan dan Kontrol

Untuk menjalankan proses berpresisi tinggi ini, perusahaan mengandalkan investasi besar pada teknologi pengepres mekanis dan hidraulik, yang dipadukan dengan sistem kontrol canggih.

Investasi tersebut mencakup berbagai macam mesin press bertonase besar dilengkapi dengan modul kontrol tingkat lanjut. Kontrol ini menggabungkan perangkat lunak canggih, sensor berkecepatan tinggi, modul I/O, dan penggerak variabel. Kombinasi ini memungkinkan para insinyur untuk mengontrol secara dinamis kecepatan dan tekanan yang diberikan oleh die sepanjang keseluruhan gerakan pembentukan, tidak hanya pada titik akhir. Kontrol real-time yang disetel dengan baik ini bersifat transformatif untuk gambar dalam dan pembentukan kompleks, memungkinkan manipulasi aliran material yang diperhitungkan untuk mengimbangi variabel seperti pegas atau penipisan material.

Integrasi perangkat lunak canggih dengan sistem mekanis yang kuat memungkinkan lantai produksi tetap terjaga kemampuan deep drawing kompleks yang terdepan di industri , menetapkan standar tinggi untuk kompleksitas yang dapat dicapai dan keakuratan dimensi pada bagian akhir.

Perkakas Internal dan Keserbagunaan Material

Faktor penting yang mendasari respons cepat dan keluaran presisi adalah adanya ruang peralatan di rumah . Kemampuan ini penting karena beberapa alasan:

Iterasi dan Kecepatan Desain: Alat dapat dirancang, dibuat, dan diuji secara internal, sehingga secara dramatis mempercepat waktu penyelesaian prototipe dan sampel.

Perawatan dan Modifikasi Segera: Penyesuaian apa pun yang diperlukan pada cetakan untuk menjaga toleransi yang ketat selama proses produksi yang lama dapat dilakukan segera, mencegah kerusakan dan memastikan kualitas yang berkelanjutan.

Konsultasi kemampuan manufaktur: Staf ruang perkakas internal berkolaborasi erat dengan karyawan berpengalaman yang memiliki keahlian signifikan di bidangnya merencanakan dan membantu dalam desain komponen yang dapat diproduksi , memastikan bahwa desain dioptimalkan untuk proses stamping bahkan sebelum perkakas dimulai.

Fleksibilitas operasional selanjutnya ditentukan oleh luasnya bahan didukung. Kapasitas untuk memproses lebih dari 30 bahan logam adalah salah satu yang terluas di industri, termasuk namun tidak terbatas pada: baja tahan karat (berbagai tingkatan), paduan aluminium, paduan tembaga, kuningan, perunggu, dan baja khusus. Fleksibilitas ini memastikan bahwa terlepas dari apakah komponen akhir memerlukan kekuatan tinggi, ketahanan terhadap korosi, konduktivitas listrik, atau sifat termal tertentu, material optimal dapat dipilih dan diproses dengan presisi tinggi.

Kemampuan Utama

| Bidang Keahlian | Spesifikasi / Prestasi Teknis | Manfaat bagi Produk |

|---|---|---|

| Kapasitas Produksi | Hingga 100.000 lembar per hari | Pengurangan biaya unit yang signifikan dalam volume tinggi |

| Gambar Mendalam | Stempel yang ditarik dalam dan rumit dengan toleransi yang ketat | Memungkinkan komponen struktural yang rumit dan mulus |

| Kontrol Proses | Penyesuaian kecepatan dan tekanan dinamis sepanjang langkah | Mencegah cacat material (kerutan, sobek, penipisan) |

| Dukungan Materi | Lebih dari 30 bahan logam (Stainless Steel, Aluminium, Tembaga) | Pemilihan material yang optimal untuk kebutuhan fungsional tertentu |

| Standar Mutu | Pengulangan sempurna dari bagian pertama hingga terakhir | Konsistensi terjamin dan waktu pemeriksaan berkurang |

Dari prototipe hingga pesanan dalam jumlah besar, tim desain dan produksi deep drawing memastikan bahwa produk jadi berkualitas tinggi dikirimkan sesuai spesifikasi, tepat waktu, dan sesuai anggaran. Sebagai bengkel pemrosesan logam khusus, infrastruktur teknis dan keahlian karyawan diarahkan untuk memproduksi hampir semua suku cadang logam presisi yang dibutuhkan oleh industri maju.

Eng

Eng